氮氢混合气作为一种由氮气和氢气按特定比例混合而成的工业气体,凭借氮气的化学稳定性与氢气的还原性,在半导体制造、化工合成、金属加工等领域发挥着不可替代的作用。其混合比例可根据应用场景精准调控,从电子行业焊接用的5%氢-95%氮,到合成氨工艺的3:1氢氮比,形成了多样化的产品体系。本文将从气体特性、制备工艺、应用场景及安全管理四个维度,系统剖析氮氢混合气的技术内涵与产业价值。

一、气体特性:稳定性与还原性的协同优势

氮氢混合气的核心价值源于氮气与氢气的特性互补。氮气(N₂)作为惰性气体,具有极低的化学活性,其分子结构中氮氮三键键能高达946kJ/mol,常温下几乎不与其他物质反应,可有效隔绝氧气,防止材料在高温处理中氧化。氢气(H₂)则具有强还原性,标准电极电势为-0.414V,能与金属氧化物发生还原反应(如CuO+H₂→Cu+H₂O),去除材料表面氧化层。

在混合体系中,两种气体的比例决定其功能侧重:

● 低氢比例(如5%H₂+95%N₂):以保护性为主,还原性为辅,适用于半导体焊接、退火等需温和还原气氛的场景

● 高氢比例(如75%H₂+25%N₂):还原性突出,常用于金属热处理、镀锌线等需深度脱氧的工艺

● 精准配比(如3:1 H₂/N₂):满足合成氨等化工反应的化学计量要求,是工业合成氨的直接原料气

此外,氮氢混合气具有良好的热传导性(25℃时导热系数约0.15W/(m·K))和扩散性,在高温工艺中能均匀传递热量,确保材料处理一致性。其爆炸极限为4%-75%(氢气体积分数),通过控制氢气含量(如低于5%)可实现本质安全,避免燃爆风险。

二、制备工艺:从原料到精准配比的全流程控制

(一)原料气制备

工业级氮氢混合气的原料气主要通过以下途径获取:

● 氮气来源:采用深冷空分法(将空气压缩至0.6-1.0MPa,经-196℃液化分离,纯度可达99.999%)或变压吸附法(PSA,利用碳分子筛选择性吸附氧气,纯度可达99.9%)

● 氢气来源:天然气水蒸气重整(CH₄+H₂O→CO+3H₂,高温催化转化)、煤制气(C+H₂O→CO+H₂)或工业副产氢(如氯碱工业电解食盐水副产,纯度99.9%以上)

(二)配比混合系统

现代化配比设备采用闭环控制技术,核心流程包括:

1. 气体预处理:原料气经过滤(去除颗粒物)、干燥(露点≤-40℃)、脱氧(采用催化剂除氧至0.1ppm以下)净化处理

2. 精准配比:通过高精度矢量阀门(控制精度±0.1%FS)调节氢气和氮气流量,在混合罐内进行湍流混合(雷诺数>4000),确保气体均匀度>99.5%

3. 实时监测:采用热导式氢分析仪(精度±0.1%)和磁氧分析仪(测氮时用)在线检测组分,数据反馈至PLC控制系统(响应时间<1秒)

4. 动态调节:PLC根据设定值与实测值偏差,通过PID算法调整阀门开度,实现配比精度±0.2%的稳定控制

(三)储存与运输

根据用气量差异采用分级供应模式:

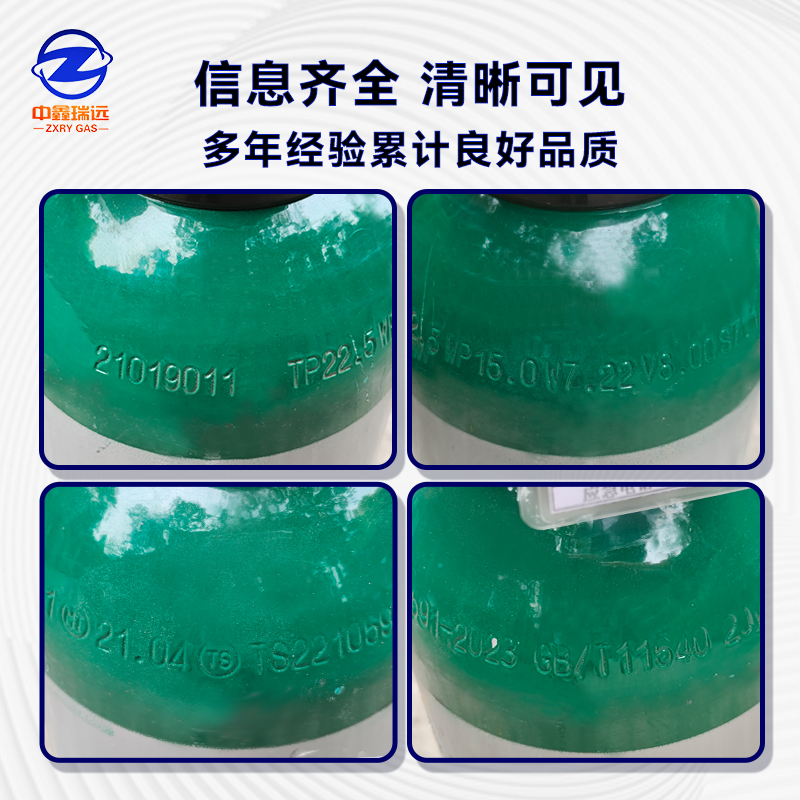

● 钢瓶组:40L钢瓶工作压力15MPa,单瓶气体量约6m³,8-14组组成集装格,适合中小用量用户(日均用量<50m³)

● 管束车:采用304不锈钢管束,单车容量5000-7000m³,设计压力20MPa,配备防爆阀和GPS追踪系统,满足大规模用户需求

● 现场制气:大型企业通过管道直供,配套在线配比装置,实现连续稳定供气(波动≤±0.5%)

三、多领域应用:从高端制造到基础化工的渗透融合

(一)半导体封装工艺

在集成电路封装中,氮氢混合气是关键工艺气体,主要应用于:

1. 芯片焊接保护:在金丝球焊工艺中,通入5%H₂+95%N₂混合气,形成惰性气氛(氧含量<10ppm),防止铝 pad 氧化,使焊接良率从85%提升至99.2%

2. 退火处理:在快速热退火(RTA)设备中,10%H₂+90%N₂混合气在800-1000℃下,既能去除硅片表面自然氧化层(SiO₂+H₂→Si+2H₂O),又能抑制新氧化层生成,使芯片漏电率降低30%

3. 化学气相沉积(CVD):作为氮化硅(Si₃N₄)沉积的反应气体(3SiH₄+4NH₃→Si₃N₄+12H₂),通过控制N₂/H₂比例(通常1:3),可调节薄膜应力(0-500MPa)和介电常数(7.5-8.5)

(二)合成氨工业

氢氮混合气(H₂/N₂=3:1)是合成氨的直接原料,其制备工艺体现化工领域的精准控制水平:

● 两段式重整:天然气与水蒸气在650-850℃、45-100bar条件下进行初级重整,通入富氧空气进行次级重整调节氮含量

● 气体净化:采用耐硫变换催化剂(Fe-Cr系)将CO转化为CO₂,经胺法脱碳(CO₂<50ppm)、液氮洗(总硫<0.1ppm)净化

● 催化合成:在450℃、15-30MPa条件下,通过铁基催化剂(Fe₃O₄-K₂O-Al₂O₃)实现氨合成(N₂+3H₂⇌2NH₃),单程转化率约15%

(三)金属加工与表面处理

在材料工业中,氮氢混合气主要用于:

● 光亮退火:不锈钢带退火时通入10-20%H₂混合气,在800-1100℃下还原Cr₂O₃,获得镜面表面(粗糙度Ra<0.2μm)

● 镀锌线保护:热镀锌工艺中采用75%H₂+25%N₂混合气,防止锌液氧化生成ZnO渣,使镀层厚度偏差控制在±2μm内

● 粉末冶金:金属粉末烧结时,5%H₂气氛可抑制Fe、Cu等金属氧化,提高烧结体致密度(>95%理论密度)

四、安全管理:全生命周期风险控制

(一)危险源辨识

氮氢混合气的主要安全风险包括:

● 窒息危害:氮气置换空气导致氧含量<19.5%时,会引发缺氧窒息(症状:头晕、恶心、意识丧失)

● 燃爆风险:氢气浓度在4-75%范围内遇火源会发生爆炸,爆炸压力可达7-8倍初始压力

● 物理伤害:高压气瓶(15MPa)破裂时,碎片初速度可达100m/s,相当于手榴弹爆炸威力

(二)防控措施

1. 工艺安全:

○ 采用本质安全设计,氢含量控制在爆炸下限以下(如半导体用混合气≤5%H₂)

○ 配备气体检测报警系统(H₂检测精度0.1%LEL,响应时间<30秒)和紧急切断阀(动作时间<1秒)

2. 运输储存:

○ 钢瓶定期检验(每3年水压试验,每5年涡流探伤)

○ 管束车安装紧急切断系统(ECV)和过流保护阀(OFPV)

○ 储存区设置防爆墙(抗爆压力≥0.2MPa)和通风系统(换气次数≥12次/小时)

3. 应急处置:

○ 泄漏处理:启动排风,用氮气稀释(保持H₂浓度<4%),佩戴正压式呼吸器处置

○ 火灾扑救:采用雾状水冷却钢瓶,禁用沙土覆盖(防止气体聚集),待火熄灭后关闭气源

五、产业趋势与技术创新

随着工业4.0推进,氮氢混合气行业呈现三大发展方向:

1. 智能化:开发AI自适应配比系统,通过机器学习优化阀门调节曲线,将配比精度提升至±0.05%

2. 绿色化:利用可再生能源制氢(如光伏电解水)与空分氮气混合,实现低碳气体供应

3. 定制化:针对特定场景开发专用混合气,如半导体CVD工艺用超高纯混合气(纯度99.9999%,颗粒度<0.1μm)

作为工业气体中的"功能型介质",氮氢混合气正通过材料-工艺-设备的深度协同,推动高端制造与化工合成向更精密、更绿色的方向发展。未来,随着氢能经济的崛起,其在能源储存、氢燃料电池等领域的应用潜力将进一步释放,成为连接传统工业与新能源产业的关键纽带。

咨询热线

17371457003

17371457003

微信咨询

微信咨询

返回顶部